بررسی اجمالیبرنامه ریزی و کنترل تولید

برنامه ریزی و کنترل تولید چیست

برنامه ریزی و کنترل تولید فرآیندی از پیش تعیین شده می باشد که برای دستیابی به حداکثر بازده؛ ” منابع انسانی، مواد اولیه و ماشین آلات را برنامه ریزی، مدیریت و کنترل می کند.” در واقع برنامه ریزی تولید، دنبالهای از مراحل است که تولیدکنندگان را قادر میسازد تا هوشمندانه کار کرده و روند تولید خود را به بهترین شکل ممکن بهینه کنند. این فرآیند شامل حجم بالایی از اطلاعات است که جمع آوری و بررسی آنها در شرایط عادی کار دشواری است. به همین دلیل نرم افزار برنامه ریزی و کنترل تولید به وجود آمده و با استقبال زیادی مواجه شده است.

یکی از ابزارهای مدیریت، برنامه ریزی و کنترل است که بوسیله ی آن، مدیران به اهداف تعیین شده، دست می یابد. بنابراین، یک سیستم تولید، با 4 فاکتور مهم روبروست. این فاکتورها، عبارتند از کمیت، کیفیت، هزینه ها و زمان.

برنامه ریزی تولید با تجزیه و تحلیل داده ها شروع می شود یعنی تقاضا برای محصولات، برنامه ریزی تحویل و … و بر اساس اطلاعات موجود، یک برنامه برای استفاده از منابع شرکت مانند ماشین آلات، مواد اولیه، نیروی انسانی به منظور رسیدن به اهداف به اقتصادی ترین شیوه ی ممکنه.

وقتی یک برنامه آماده سازی شد، اجرای برنامه منطبق با جزئیاتی انجام می شود که در برنامه ذکر شده است. کنترل تولید در صورتی مورد احتیاج است که بین چیزی که در واقعیت اتفاق افتاده و چیزی که در برنامه ریزی بوده است، تفاوت وجود داشته باشد. اقدام تصحیحی به نحوی انجام می شود که با استفاده از روش های کنترلی، به اهداف موجود در برنامه برسیم.

برنامه ی تولید و کنترل، می تواند به عنوان یک جهت دهی و تطبیق منابع شرکت به منظور رسیدن به اهداف پیش تعیین شده، تعریف شود. برنامه ریزی تولید و کنترل، به ما در زمینه ی حصول جریان پیوسته ی مواد در داخل خط تولید کمک می کند.

نیاز به برنامه ریزی تولید و کنترل

رویه ی اقتصادی- فنی موجود در هند، بر روی رقابت پذیری در تولید، تکیه دارد. صنایع هند مجبور هستند تا فعالیت های تولید خود را ساده سازی کنند و ماکزیمم استفاده را از منابع شرکت انجام دهند تا بدین صورت، میزان بهره وری در آنها، افزایش یابد. برنامه ریزی تولید و کنترل به عنوان یک ابزار مفید برای فعالیت های انجام شده در سیستم تولید است. سیستم تولید مشابه سیستم عصبی و برنامه ریزی تولید و کنترل (PPC) مشابه مغز است. برنامه ریزی تولید و کنترل برای حصول موارد زیر، مورد نیاز است:

1. استفاده ی مؤثر از منابع شرکت

2. حصول اهداف تولید مرتبط با کیفیت، کمیت، هزینه و زمان تحویل

3. ایجاد یک جریان تولید پیوسته به منظور برطرف نمودن نیازهای مشتریان بر اساس برنامه ی تولید

4. کمک کردن به شرکت به منظور ارائه ی محصولات با کیفیت به مشتری بر اساس نرخ های رقابتی

برنامه ریزی تولید، فعالیتی است که پیش از تولید باید انجام شود. این برنامه ریزی، یک مورد تعیینکننده در مسائلی همچون نیروی انسانی، مواد، ماشین آلات و فرایندهای تولید است.

Ray wild “برنامه ریزی تولید” را یک عامل تعیین کننده، مورد نیاز و یکی از الزامات تمام شرکت هایی است که برای تولید آینده ی محصولات، مهم می باشد. برنامه ریزی تولید در واقع بیان کننده ی طراحی سیستم محصولات می باشد. برخلاف برنامه ریزی منابع، برنامه ریزی تولید موجب سازماندهی تولید می شود.

براساس تقاضای تخمین زنده شده برای محصولات شرکت، باید برنامه ی برای تولید تدوین گردد تا بدین صورت، اهداف با استفاده از منابع مختلف، حاصل شوند.

کنترل محصول

علارغم برنامه ریی با جزئیات دقیق، بیشتر مواقع، این ممکن نیست که به 100 درصد برنامه ای برسیم که نوشته شده است. فاکتورهای متعددی وجود دارد که بر روی سیستم تولید اثر می گذارند. این مسئله به دلیل وجود انحراف در برنامه ی واقعی می باشد. برخی از فاکتورها که بر روی این مورد اثر می گذارند، عبارتند از:

1. نبود مواد (به دلیل کمبود و … )،

2. خرابی کارخانه، ادوات و ماشین آلات

3. تغییر در تقاضا و سفارشات عجله ای

4. غیبت کارگران و

5. فقدان هماهنگی و ارتباط میان نواحی کاری مختلف یک تجارت

بنابراین، اگر یک انحراف میان تولید واقعی و تولید برنامه ریزی شده، وجود داشته باشد، عملکرد کنترلی باید وارد عمل شود. در کنترل تولید از طریق ماشین های کنترلی، تلاش می شود تا اقدامات تصحیحی به منظور ایجاد تطبیق در تولید برنامه ریزی شده و واقعی، انجام شود. بنابراین، کنترل تولید در واقع پیشرفت هایی را بررسی می کند که اتفاق افتاده است. مراحل ضروری در فعالیت کنترل، عبارتست از:

1. شروع تولید

2. پیشرفت و

3. اقدام تصحیحی بر اساس بازخوردها و گزارش ارسالی به بخش تولید

اهداف برنامه ی تولید و کنترل

در ادامه اهداف برنامه ی تولید و کنترل بیان شده است:

1. برنامه ریزی سیستماتیک فعالیت های تولید برای حصول بالاترین بازده در تولید محصول یا خدمت

2. سازماندهی تأسیسات تولید مانند ماشین آلات، نیروی انسانی و … به منظور حصول اهداف تولید با توجه به کیفیت، زمان و هزینه ها.

3. برنامه ریزی بهینه ی منابع

4. ایجاد تطایق با سایر بخش های مرتبط با تولید به منظور حصول تعادل منظم و ایجاد جریان تولید پیوسته

5. انجام تعهدات تولید

6. برنامه ریزی و کنترل مواد

7. قابلیت تصمیم گیری در مواقع دلیل تغییر در تقاضا و یا سفارش های فوری

فازهای برنامه ریزی تولید و کنترل

برنامه ریزی تولید و کنترل، دارای سه فاز زیر است:

A. فاز برنامه ریزی

B. فاز عمل

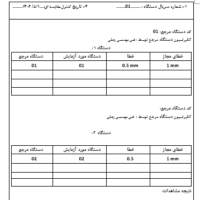

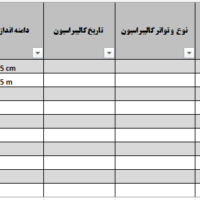

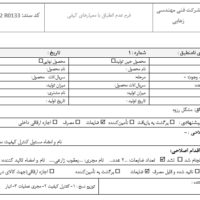

C. فاز کنترل (شکل 1)

فاز برنامه ریزی

برنامه ریزی، استفاده از هوش به منظور ایجاد ساختار به منظور حصول هدف و یا نیازهایی است که باید برطرف شوند. برنامه ریزی تولید، زمان بندی بهینه، توالی اقدامات و مقدار بهینه ی مواد مورد استفاده، نحوه ی قرارگیری ادوات و اولویت های توزیع امکانات و … را تعیین می کند.

این فاز شامل دو گروه است:

1. برنامه ریزی قبلی

2. برنامه ریزی فعال

برنامه ریزی قبلی

برنامه ریزی قبل به معنای برنامه ریزی پیش از تولید است. این برنامه ریزی شامل تمام تلاش های برنامه ریزی است که قبل از انجام برنامه ریزی فعال، انجام می شود.

مدول های مربوط به برنامه ریزی قبلی

مدول های مربوط به برنامه ریزی قبلی، به صورت زیر هستند:

1. توسعه ی محصولات و طراحی آنها

توسعه ی محصولات و طراحی آنها فرایندی است که در آن یک محصول جدید با تمام ویژگی هایش، تولید می شود. این توسعه، یک مورد ضروی برای استفاده ی مؤثر میدانی است که طراحی با توجه به آن، انجام می شود. در مرحله ی طراحی، باید چندین جنبه از طراحی مانند طراحی و فروش، طراحی و تولید و طراحی و استفاده، باید در نظر گرفته شود.

2. پیش بینی

پیش بینی یک تخمین برای تقاضا است که در آینده ممکن است وجود داشته باشد. از آنجایی که تنها یک تخمین بر اساس تقاضای گذشته وجود دارد، دقت مناسب باسد در زمان تخمین زدن، در نظر گرفته شود. پیش بینی فروش، طرفیت شرکت، سطوح موجودی کل و اندازه ی نیروی کار، موجب می شود تا مدیران مجبور شوند در مورد میزان سرعت تولید تصمیم گیری و پیش بینی داشته باشند.

3. برنامه ریزی انبوه (Aggregate planning)

این برنامه ریزی کمک می کند تا یک برنامه ریزی معقولانه بر اساس افق برنامه ریزی متوسط، ایجاد شود.

4. برنامه ریزی برای الزامات ماده

این برنامه ریزی، یک تکنیک برای تعیین کیفیت و زمان بندی مربوط به دریافت آیتم های وابسته ای است که برای ادامه ی کار تولید، مورد نیاز است.

برنامه ریزی فعال

مدول های مربوط به برنامه ریزی فعال عبارتند از: برنامه ریزی و مسیریابی فرایند ، برنامه ریزی مربوط به مواد، برنامه ریزی مربوط به ادوات، بارگیری، زمان بندی و … می باشد.

1. برنامه ریزی ومسیریابی فرایند در واقع تعیین کامل مراحل فرآوری فنی و توالی آنها است که برای تولید محصولات با کیفیت، هزینه و مقدار کافی، مورد استفاده قرار می گیرد. این برنامه ریزی روش های تولید یک محصول، انتخاب ابزارها و اداوت مربوطه را تعیین می کند، نحوه ی تولید محصول را بر حسب تأسیسات موجود، مورد بررسی و تجزیه و تحلیل قرار می دهد. مسیریابی به طور خاص، مربوط به جریان کاری است که در کارخانه انجام می شود و با ملاحظات مربوط به طرح، مکان موقت برای مواد اولیه و قطعات و نحوه ی انتقال مواد، می باشد.

2. برنامه ریزی مربوط به مواد، فرایندی است که بوسیله ی آن، الزامات مربوط به مواد و بخش های مختلف یک محصول، تعیین می شود. این کار با انجام سبک و سنگین بین مواردی همچون هزینه ی حمل و نقل، هزینه ی سفارش، هزینه ی مربوط به اتلاف و … انجام می شود.

3. برنامه ریزی مربوط به ابزارها تعیین کننده ی الزامات مربوط به ابزارهای مختلف است که با در نظر گرفتن ویژگی های فرآیند، خصوصیت ها مواد اولیه و الزامات ابزاری می باشد.

4. بارگیری فرایندی است که موجب تقسیم کار بین چند ماشین می شود به نحوی که یک تعادل بین این ماشین ها، وجود داشته باشد. این کار، یک وظیفه ی نسبتاً پیچیده است که می تواند با کمک رویه های اکتشافی مؤثر، مدیریت گردد.

5. زمان بندی فاز زمانی مربوط به بارگیری است و وقتی تعیین می شود که توالی کارها در حال انجام است. این کار، موجب می شود تا زمان شروع و اتمام هر کار، تعیین شود.

فاز عمل

فاز عمل مرحله ی اصلی مربوط به توزیع امکانات است. توزیع امکانات در واقع انتقال از فاز برنامه ریزی به فاز عمل است. در این فاز، از کارگر خواسته می شود تا تولید محصول را شروع کند. این وظیفه که در توزیع امکانات قرار گرفته است، شامل سفارش کار، سفارش ذخیره سازی، درخواست ابزار، بلیط های زمانی، سفارش بررسی، سفارش حرکت و … می باشد.

تعداد سفارش کار یک آیتم کلیدی است که در واقع تمام سفارش ها یا گزارش ها می باشد. سفارش مربوط به ذخیره سازی، در واقع مربوط به دستورالعمل ذخیره سازی مواد برای بخش تولید و سایر موارد مربوطه می باشد. بر طبق الزامات ابزاری برای تولید محصول، سفارش ابزار به اتاق ابزار ارسال می گردد تا بدین صورت مسائل ضروری مربوط به ابزارها، به مسئولین مربوطه، یاد داده شود. بلیط های زمانی چیزی مهمی نیستند در واقع این بلیط ها کارت هایی هستند که نکات ضروری بر روی انها نوشته می شود و به بخش های مختلف ارسال می گردد. این اطلاعات، برای تصمیم گیری در مورد هزینه های مربوط به کار های آینده و همچنین آنالیز مربوط به کارایی یاری رسان است و به ما در کنترل فرایند کمک می کند.

سفارش کار یک راهنمایی در مورد شروع تولید محصول می باشد. عموماً توالی فرایند، شامل برخی از آزمایش ها و بررسی ها می باشد. بنابراین برگه هایی برای بررسی و آزمون وجود دارد که بوسیله ی آن، میزان دوباره کاری، به حداقل می رسد. تولید محصول، شامل حرکت دادن مواد اولیه به خط تولید می باشد. این مسئله با استفاده از سیستم انتقال دهنده ی مواد اولیه انجام می شود. بنابراین، دستورالعمل مناسب برای جابجایی مواد اولیه بوسیله ی سفارش حرکت، ارائه می شود. حرکت مواد اولیه که در نزدیکی خط تولید واقع شده است و یا وزن اندکی دارند، بوسیله ی اپراتور، مدیریت می شود.

فاز کنترل

این فاز شامل دو مدول اصلی است:

1. گزارش پیشرقت و

2. اقدامات تصحیحی

گزارش پیشرفت

در گزارش پیشرفت، داده ای مربوط به نحوه ی کار، جمع آوری می شود. همچنین امکان مقایسه ی سطوح کنونی کارایی با بررسی این گزارش ها، وجود دارد. داده های مختلف مربوط به رد مواد اولیه، تغییرات انجام شده در فرایند، خرابی ابزارها، بازده اپراتور، غیبت اپراتور، عمر ابزارها و … جمع آوری شده و برای اهداف مربوط به گزارش پیشرفت، مورد تجزیه و تحلیل قرار می گیرد. این داده ها، برای تجزیه و تحلیل واریانس کارایی مورد استفاده قرار می گیرد. این کار به ما در تشخیص موارد حیاتی کمک می کند.

اقدامات تصحیحی

وظایف مربوط به اقدامات تصحیحی، موجب می شود تا مقرراتی در مورد رویدادهای غیر مترقبه، ایجاد شود. برخی مثال ها از اقدامات تصحیحی موجب می شود تا انعطاف پذیری هایی در برنامه ایجاد گردد. همچنین مثال های دیگری از این اقدامات، عبارتند از اصلاحات در زمان بندی، ظرفیت سازی، تصمیم گیری مربوط به خرید، تسریع در کار، برنامه ریزی اولیه و … . به خاطر دلایل پیش بینی نشده، مانند خرابی ماشین آلات، غیبت نیروی کار، محصولات مرجوعی زیاد به خاطر مواد اولیه ی نامرغوب و …، این ممکن است که برخی از زمان بندی ها در طی کار، تعیین شوند. تحت یک چنین شرایطی، این بهتر است که برنامه ریزی مجدد انجام شود به نحوی که بتوان تصویری واضح از وضعیت و میزان پیشرفت، بدست آید. تحت یک چنین شرایطی، انتخاب رویه ی مناسب، باید مورد ازریابی قرار گیردر. توسعه ی روش های مورد استفاده در صورتی انجام می شود که گزارش های پیشرفت نشاندهنده ی وجود انحراف از اهداف پیش تعیین شده باشد. پیش برنامه، در مواردی ضروری است که خرابی موجب انحراف در برنامه گردد.

عملکرد مربوط به برنامه ریزی و کنترل تولید

عملکرد های مربوط به برنامه ریزی تولید و کنترل به صورت زیر طبقه بندی می شوند:

1. عملکرد برنامه ی اولیه یا پیش برنامه

2. عملکرد برنامه ریزی

3. عملکرد کنترل

عملکرد مربوط به برنامه ریزی تولید و کنترل، در شکل 2 نشان داده شده است.

عملکرد پیش برنامه ریزی

پیش برنامه ریزی، یک برنامه ریزی در سطح کلان است که بر اساس آنالیز داده ها و خطوط سیاست برنامه ریزی تدوین می شود. این پیش برنامه بر اساس تقاضای پیش بینی شده، تجزیه و تحلیل بازار، طراحی محصول و توسعه های مربوطه، تدوین می شود.

در این مرحله در مورد طراحی فرایند صحبت می شود.عملکرد پیش برنامه ی مربوط به PPC در اتخاذ تصمیم گیری های مربوط به روش ها، ماشین آلات، رویه ها و ظرفیت ها، مهم می باشد.

عملکرد برنامه ریزی

عملکرد برنامه ریزی در زمانی آغاز می شود که وظیفه ی مد نظر، تخصیص داده می شود.این کار با استفاده از آنالیز four M’s (یعنی ماشین آلات، روش ها، مواد و نیروی کار)، انجام می شود. این مسئله نتیجه ای از برنامه ریزی فرایند می باشد. هم برنامه ریزی کوتاه مدت و هم دراز مدت باید در نظر گرفته شود. استانداردسازی، مشخصات محصولات و فرایندها نیز باید در نظر گرفته شود.

عملکرد کنترلی

فاز کنترل بوسیله ی توزیع امکانات، بررسی و کنترل بر روی مواد اولیه آنالیز فرایندهای کاری انجام می شود و در نهایت، ارزیابی در مورد سیکل PPC کامل می شود و اقدامات تصحیحی از طریق بازخوردهای حاصله از تجزیه و تحلیل، انجام می شود. سیستم ارتباطی خوب و وجود یک سیستم بررسی بازخوردها، برای افزایش و اطمینان یافتن از اثربخشی مناسب PPC، ضروری است.

پارامترهای مربوط به PPC

عملکرد PPC می تواند با استفاده از پارامترهای زیر، توصیف گردد:

1. مواد اولیه: مواد اولیه، قطعات نهایی و قطعات خریداری شده، باید در تعداد مناسب موجود باشند تا بدین صورت اطمینان حاصل گردد که مقادیر کافی از مواد مورد نیاز در کارخانه موجود باشد. این عملکرد شامل خصوصیت مواد، زمان تحویل، رویه های استانداردسازی و تصمیمات مربوط به خرید می باشد.

2. ماشین آلات و ابزارها: این عملکرد مرتبط با آنالیز جزئی مربوط به تأسیسات تولید، زمان های خرابی دستگاه ها و سیاست ها و رویه های حفظ و نگهداری می باشد. بنابراین، وظایف این بخش شامل تجزیه و تحلیل بر روی تأسیسات و انجام کارهایی است که بوسیله ی آن ها، میزان زمان خرابی، مینیمم شود.

3. روش ها: این عملکرد در مورد تجزیه و تحلیل راه های جایگزین و انتخاب بهترین روش برای کار می باشد. توسعه ی ویژگی های مرتبط با فرایند، یکی از جنبه های مهم PPC و تعیین نتایج عملیات ها می باشد.

4. برنامه ریزی فرایند (مسیریابی): این برنامه ریزی شامل انتخاب مسیر و روش است که بوسیله ی آن، مواد اولیه به محصول نهایی تبدیل می شوند. وظایف این بخش شامل:

a) ثابت کردن مسیر انتقال و ملاحظات مربوط به طرح اولیه

b) توقف عمیلیات به منظور تعریف جزئی هر عملیات

c) تصمیم گیری در مورد زمان شروع به کار هر بخش

5. تخمین: وقتی روش کلی و توالی مربوط به عملیات ها، ثابت شد و صفحه ی فرایندی برای هر عملیات موجود بود، سپس زمان عملیات ها تخمین زده می شوند. این عملکرد با استفاده از آنالیزهای گسترده بر روی عملیات انجام می شود.

6. بارگیری و زمان بندی: زمان بندی در مورد آماده سازی بار ماشین آلات و تعیین اطلاعات مربوط به شروع و اتمام هر عملیات می باشد. ماشین آلات باید با توجه به ظرفیت شان بارگیری شوند تا بتوانند بهترین عملکرد را با توجه به وظیفیشان، انجام دهند. بنابراین، وظایف این بخش عبارتست از:

a) بارگیری، ماشین آلات مناسب از لحاظ قابلیت و ظرفیت

b) تعیین زمان شروع و اتمام برای هر عملیات

c) ایجاد انطباق بین بخش فروش و بخش تحویل کالا.

7. توزیع امکانات: این مورد فاز اجرایی برنامه ریزی است. این فرایند شامل تنظیم فعالیت های تولید از طریق انتشار سفارش ها و دستورالعمل ها می باشد. این مرحله در واقع شروع کننده ی فعالیت های تولید با انتشار برگه های مخصوص مواد، اجزا، ابزارها و دستورالعمل های مربوط به اپراتور، انجام می شود. این فعالیت ها عبارتند از:

a) تعیین کارهای معین برای ماشین ها، مراکز کاری و نیروی کار.

b) ارسال مواد مورد نیاز از بخش ذخیره سازی

c) انتشار راهنماها، تجهیزات و ارسال آنها در نقاط مورد نظر

d) انتشار سفارش های کاری ضروری، بلیط های زمانی و … برای تعیین اولویت های زمانی

e) ثبت زمان آغاز و اتمام هر وظیفه و زمان کاری هر دستگاه و میزان کار انجام شده بوسیله ی هر فرد.

8. حمل و نقل: این مرحله یک ابزار کنترلی است که بوسیله ی آن، یک مشاهده ی نزدیک بر روی میزان پیشرفت و میزان اجرای برنامه، بدست می آید. عملکرد پیشرفتی، می تواند به سه بخش تقسیم شود: این وظایف عبارتند از:

a) تشخیص تنگناها و تاخیرها و وقفه های انجام شده به دلیل نامناسب بودن برنامه ی کاری.

b) ارائه ی برنامه های عملی برای تصحیح خطاهای ایجاد شده.

c) مشاهده ی نرخ تولید و بررسی تطابق آن با برنامه ی ارائه شده.

9. بررسی: این روش، یکی از ابزارهای کنترلی محسوب می شود. جنبه های مختلف کنترل کیفیت به عنوان عملکرد مجزا محسوب می شود. این مسئله یکی از جنبه های مهم از pcc است (هم از لحاظ اجرای برنامه ی کنونی و هم از لحاظ برنامه ریزی های آینده). این مسئله موجب می شود تا بنیان مربوط به یادگیری محدودیت ها و روش های موجود، شکل دهی شود. این مسئله برای فاز ارزیابی بسیار مهم است.

10. ارزیابی: در نظر نگرفتن این مسئله، برای بهبود بازده تولید، مهم می باشد. یک آنالیز کامل از فاکتورهای مؤثر بر برنامه ریزی و کنترل تولید، برای تشخیص نقاط ضعف و انجام اقدامات تصحیحی با توجه به پیش برنامه ریزی مهم می باشد. موفقیت این مرحله، به ارتباطات، دیتاها و اطلاعاتی وابسته است که برای آنالیز، جمع اوری می شوند.

برنامه ریزی عملکردها و سیستم های زمان بندی

برنامه ریزی عملکرد و سیستم های زمان بندی، در مورد حجم و زمان بندی مربوط به خروجی ها، استفاده از ظرفیت های عملیاتی در سطح مناسب صحبت می کند که هدف آن رسیدن به اثربخشی مناسب در رقابت است. این سیستم باید با فعالیت های مختلف و در تمام سطوح، هماهنگ باشد (شکل 3). توجه کنید که جهت گیری زمانی از طولانی مدت تا کوتاه مدت است زیرا سلسله مراتب، از بالا به پایین است. همچنین سطح جزئیات مربوط به فرایند برنامه ریزی، در بالا گسترده و در پایین، جزئی است.

اجزای برنامه ریزی عملیات و سیستم زمان بندی

1. برنامه ی تجاری

برنامه ی تجاری یک بیانیه در مورد سطح تجاری کلی فعالیت یک سازمان برای یک دوره ی زمانی 6 تا 18 ماهه است که معمولاً به صورت خروجی ها، برای گروه های محصول مختلف، بیان می شود. در واقع یک گروه از محصولات منفرد یا بلوک های متداول ظرفیتی در فرایند تولید، می باشد. این برنامه همچنین موجودی کل و میزان مواد موجود در انبار را نشان می دهد که در طی دوره ی برنامه ریزی، حفظ می گردد. برنامه ی تجاری، یک قرارداد بین تمام نواحی عملیاتی، مالی، تولید، بازاریابی، مهندسی، تحقیق و توسعه است که بوسیله ی آن، سطح فعالیت ها و محصولات ممکن است که انبار می شود. برنامه ی تجاری، نیازمند بررسی تمام جزئیات و زمان بندی های خاص مربوط به اقدامات نیست. در عوض، این برنامه، یک وضعیت کلی ممکنه برای رقابت است که بوسیله ی آن، اهداف اصلی، حاصل می شود. برنامه ریزی منتج شده، موجب می شود تا تصمیم گیری ها، در سطح پایین تر و به صورت جزئی تر، اتخاذ گردد.

2. برنامه ریزی تولید انبوه

این فرایند سطوح خروجی گروه های محصول در دوره های 6 تا 18 ماهه و بر اساس هفته یا ماه، تعیین می کند. این فرایند سطح کلی مربوط به خروجی ها در حمایت از برنامه ی تجاری، را تشخیص می دهد. این برنامه، ظرفیت های ثابت موجود و سیاست های کلی مربوط به شرکت برای حفظ موجودی و حجم کارهای عقب افتاده، ثبات اشتغال و پیمانکاری را تشخیص می دهد.

3. برنامه ریزی ظرفیت انبوه

این فرایند، در وااقع بررسی و آزمون امکان پذیری برنامه ی خروجی انبوه و ارزیابی میزان استفاده از ظرفیت کلی می باشد. یک بیان از خروجی مناسب، در زمانی مطلوب است که قابل اجرا باشد. بنابراین، این فرایند آدرس دهی ظرفیت تهیه ی یک شرکت و برطرف نمودن تقاضاهای مربوطه را بر عهده دارد. مشابه با برنامه ریزی خروجی انبوه، هر کارخانه، تأسیسات و یا بخشی، نیازمند برنامه ی ظرفیت انبوه خود است. ظرفیت و خروجی باید در تعادل باشند (شکل 3). یک برنامه ی ظرفیت، یک برنامه ی خروجی را از لحاظ ورودی ها، تفسیر می کند و میزان ظرفیت اختصاص یافته ای را که مصرف می شود را تعیین می کند. اگر چه این ظرفیت های اساسی، ثابت هستند، با پیمانکاری و یا با استفاده از شیفت های انجام شده در کارهای چندگانه، ظرفیت محدود می شود و ظرفیت موقت نیز به گونه ای تغییر می کند که تقاضاها و میزان ظرفیت مصرف شده، تعیین گردد. برنامه ریزی منتج شده، محدودیت ها را در زمینه ی برنامه ریزی تولید، ایجاد می کند.

4. زمان بندی تولید رئیس (MPS)

MPS زمان بندی است که نشاندهنده ی میزان تولید هر محصولی است که باید به صورت هفتگی تولید شود و به مشتری تحویل گردد. هدف آن، برطرف نمودن نیاز به محصولات منفرد در گروه تولیدی است. این زمان بندی، سطحی جزئی تر از برنامه ریزی محصولات منفرد در یک گروه تولیدی و نشاندهنده ی زمای است که این محصولات باید تولید شوند. MPS یک ارتباط مهم میان بازاریابی و تولید است. و نشاندهنده ی این است که چه زمانی، سفارش های فروش ورودی به محصول تبدیل می شود و می توان آنها را برای تحویل، انتقال داد. این زمان بندی همچنین میزان موجودی محصولات انبار شده، را در نظر می گیرد به نحوی که برنامه ریزی تولید و تحویل، واقعی باشد.

5. برنامه ریزی منابع مورد نیاز

برنامه ریزی منابع مورد نیاز فرایندی است که بوسیله ی آن، امکان پذیری زمان بندی تولید رئیس، از لحاظ ظرفیت، مورد بررسی قرار می گیرد. این مرحله موجب می شود تا اطمینان حاصل شود که MPS پیشنهاد شده، از ظرفیت کاری، ماشین آلات و تجهیزات بیشتر نباشد.

6. برنامه ریزی مواد مورد نیاز

برنامه ریزی مربوط به مواد مورد نیاز (MRP) سیستمی از برنامه ریزی و زمان بندی است که بر اساس الزامات مواد و میزان مواد مورد ارسال شده و دریافت شده، تدوین می شود. این برنامه ریزی، موجب می شود تا زمان بندی تولید رئیس، اجرایی شود. بنابراین، زمان بندی تولید رئیس، یک نیروی محرکه برای برنامه ریزی الزاماتی است که مرتبط با مواد می باشد. MRP اطلاعاتی مانند سر رسیدها را مهیا می کند. این اطلاعات برای کنترل محل های فروش، مورد استفاده قرار می گیرند. وقتی این اطلاعات موجود باشد، مدیر را قادر می سازد تا الزامات جزئی در مورد هر مرکز کاری، را تخمین زند.

7. برنامه ریزی ظرفیت مورد نیاز

برنامه ریزی ظرفیت مورد نیاز (CRP) یک فرایند تکراری است که بوسیله ی ان MPS یا منابع برنامه ریزی شده، اصلاح می شود و بدین وسیله، تطابق بین ظرفیت و برنامه ی تولید ایجاد می شود. CRP یک فرایند مقایسه ای است که بوسیله ی MRP برای تشخیص جزئی ظرفیت مورد نیاز برای اجرای برنامه ریزی مواد مورد نیاز، استفاده می شود. در این سطح، مقایسه ی دقیق تر برای ظرفیت موجود و ظرفیت مورد نیاز، ممکن است.

8. کنترل کارگاه (SHOP FLOOR CONTROL)

کنترل کارگاه مربوط به فعالیت هایی است که بوسیله ی آنها، فعالیت های کارخانه اجرا و کنترل می گردد. این فعالیت ها، عبارتند از بارگیری، ترتیب دهی، زمان دهی جزئی و توسعه ی کارهای خط تولید، می باشد. این کنترل موجب ایجاد هماهنگی هفته ای یا روزانه در بین فعالیت ها، می شود. کارهای فردی به مراکز ماشین آلات و مراکز انجام کار، ارسال می گردد.

9. بارگیری

هر کار (سفارش مشتری) ممکن است ویژگی های خاصی از محصول را داشته باشد و از این رو، باید کارهای مختلفی در بخش های مختلف کارخانه انجام شود. وقتی یک سفارش جدید می رسد، بین مراکز کاری ارسال می شود و بنابراین، این مسئله مشخص می شود که چه میزان بار باید در هر بخش از مراکز کاری، انجام شود. این مورد را بارگیری می نامند.

10. ترتیب گذاری

این مرحله شامل تدوین اولویت های مربوط به خط تولید است که به مراکز کاری ارسال می شود. ترتیب اولویت ها، موجب می شود که کارها به ترتیب و به خوبی انجام شوند. در این کار از اصول توالی، استفاده می شود.

11. زمان بندی جزئی

زمان بندی جزئی، تعیین کننده ی زمان شروع، زمان اتمام و تکالیفی است که در مرکز کار، برای تمام شغل ها، تعیین می شود. تقویم کاری، شامل زمان انجام سفارش، میزان نیروی کار مورد نیاز، مواد اولیه و نحوی انجام کار می باشد که در مرکز کاری، به درستی تدوین می شود. با تخمین زمان انجام هر بخش از کار، زمان بندی انجام کار تدوین شده و جزئیات مربوط به این کار، به خوبی، نوشته می شود.

12. پیشبرد (EXPEDITING)

پیشبرد فرایند است که در آن پیشرفت کار ردیابی می کند و اقدامات خاص به منظور انتقال وسایل در خط تولید، انجام می شود. در ردیابی میزان پیشرفت کاری، اقدامات خاص ممکن است برای انتقال به موقع وسایل، انجام شود. عملیات های تولید و خدمات، خرابی ادوات و وسایل، کمبود مواد اولیه، تغییر در اولویت ها، نیازمند این است که مدیران از برنامه های کاری، منحرف شوند و برنامه را تصحیح کنند.

13. کنترل ورودی/ خروجی

کنترل ورودی و خروجی مرتبط با فعالیت هایی است که بوسیله ی ان، استفاده های برنامه ریزی شده از ظرفیت های کاری، ارزیابی می شود. برنامه های خروجی و زمان بندی ها، برای سطوح خاصی از ظرفیت ها و در مرکز کاری، ارسال می گردد اما استفاده ی واقعی، ممکن است از چیزی که برنامه ریزی شده است، متفاوت باشد. استفاده های واقعی نسبت به استفاده ی برنامه ریزی شده ی مربوط به ظرفیت های کاری، می تواند بوسیله ی استفاده از گزارش های ورودی- خروجی، ارزیابی گردد و زمانی که عدم تطابق، مشاهده گردد، اقدامات لازم مبذول می گردد. اجزای مهم برنامه ی عملیات و سیستم زمان بندی، به طور جزئی در پاراگراف های زیر، توصیف می شود.

جمع بندی

برنامه ریزی و کنترل تولید از موارد ضروری در کنترل انبار می باشد.