بررسی اجمالینمودار opc محصول

نمودار OPC

نمودار ( OPC ( operation process charts است که یکی از پرکاربرد ترین و مهم ترین نمودار ها و مستندات سازمانی در صنعت می باشد که تمامی مهندسین صنایع باید با آن ها آشنا باشند و دانستن آن برای ورود به صنعت و بازار کار مهندسی صنایع امری ضروری می باشد. به همین خاطر در این مقاله به آموزش علائم OPC می پردازیم همچنین OPC یک نمودار گرافیک و دارای علائم می باشد که نشان دهنده مراحل تولید یک محصول می باشد.

تفاوت های OPC و FPC

اما از آنجایی که این نمودار ها شبیه به هم هستند ممکن است با یکدیگر اشتباه گرفته شوند لذا در این آموزش به وجوه تمایز OPC و FPC خواهیم پرداخت

| نمودار OPC | نمودار FPC |

| نموداری است که عملیات انجام شده برای تولید یک محصول را به صورت علائم و نشانه تصویری نشان می دهد | نمودار FPC نموداری است که فرآیندها و حمل و نقل و جریان مواد را توصیف و تحلیل می نماید. |

| تمامی فرآیندها و عملیات تولید یک محصول را به صورت کلی نمایش می دهد. | فقط فعالیت ها و عملیات اصلی برای تولید یک محصول نمایش داده می شود. |

| می توان از آن به عنوان طرح بهبود استقرار استفاده نمود. | می توان از آن به عنوان نشانگر تمامی بازرسی ها،عملیات،تاخیرات و انبارها حین فرآیندها استفاده نمود. |

| مواردی شامل تاخیر و انبار در آن دیده نمی شود. | |

آشنایی با علائم نمودار OPC

امیدواریم مقاله آشنایی با علائم نمودار OPC و تفاوت OPC و FPC و تفاوت علائم OPC برای شما مهندسین و مدیران گرامی در ورود به بازار کار مفید واقع گردد

OPC یا فلوچارت یا درختواره مراحل تولید محصول یک مستند تکنیکال فایل تجهیزات پزشکی است که تمام مراحل تولید از زمان ورود مواد اولیه به انبار تا بسته بندی در این فلوچارت آمده است که در آن در رسم شکل ها برای هر مرحله تولید یک شکل متفاوت رسم می شود.

این مستند در ایزو 13485 هم کاربرد دارد.

تهیه نمودار فرآیند عملیات OPC (Operation Process Chart )

تهیه نمودارهای فرآیند عملیات بهترین روش برای مرتب نمودن و نظم بخشیدن به اطلاعات می باشد. بدین صورت که اطلاعات جمع آوری شده رادر قالب چارت و نمودار بصورت مرتب و مشخص بیان و تجزیه تحلیل میکنیم، سپس در رابطه با لزوم تغییر یا عدم تغییر آن تصمیم میگیریم

نمودار فرآیند عملیات ( Operation Process Chart ) اولین ابزار جهت نظم بخشیدن به اطلاعات مستند می باشد و عملیات و بازرسی ها در فرآیندهای خدمانی یا تولیدی را نشان می دهد. در اکثر فعالیتهای خدماتی و تولیدی ازنمودارهای OPC و FPC استفاده می شود.

درارزیابی کار و زمان ما با مفاهیمی نظیر عملیات، بازرسی (خود بازرسی به دو بخش کمی و کیفی تقسیم میشود) را داریم

معنی اشکال در OPC

عملیات: عملیات را در نمودار فرآیند عملیات با دایره نشان می دهند. مجموعه تغییرات فیزیکی و شیمیایی عملیات نام دارد، در مواد اولیه و فرآیندهای اولیه شاهد آن هستیم.

بازرسی: بازرسی در فرایندهای خدماتی و تولیدی به معنای تطبیق دادن فرآیند با استاندارهای مشخص شده است. بدنبالآن هستیم تا دریابیم که فرآیندها با استاندارها تطابق دارند یا ندارند. بازرسی را در نمودار OPC با علامت مربع می توانیم نشان دهیم. در فرآیندهای خدماتی و تولیدی به دو صورت کیفی و کمی انجام می شوند.

- بازرسی کمی: بازرسی کمی همانطور که از نامش مشخص است با اعداد و ارقام بیان می شود. درواقع به اعداد و ارقامی که در استانداردها مشخص شده توجه می کند.

- بازرسي كيفي: بازرسی کیفی نیز به بررسی چگونگی فرآیندهای کیفی می پردازد و کیفیت کار را بازرسی می کند. در واقع بررسی ها بصورت چشمی انجام می شود.

OPC نشان دهنده تاخر و تقدم عملیات و بازرسی های انجام شده در فرآیند ساخت و مونتاژ است. در واقع ترکیب جدول فرآیند عملیات و نمودار مونتاژ نمودار فرآیند عملیات OPC است.

حمل ونقل، تاخیر و انبار را در OPC نمی آوریم.

OPC درحقیقت مستنداتی را که به معرفی مراحل تولید و فرآیندها می پردازد جمع آوری و منظم می کند. OPC را بصورت نمودار درختی می توان تهیه کرد. نمودار OPC مشخص میکند هریک از محصولات چه اجزایی دارند و اجزا از چه مواد اولیه و قطعاتی بوجود آمده و مراحلی را که پشت سر گذاشتهاند مطرح می کند. واحد مهندسی فرآیند عملیات OPC راتنظیم می کند.

درنمودار فرآیند عملیات ازخطوط عمودی و افقی استفاده می شود. خطوط عمودی نشان دهنده جریان عمومی فرآیند و خطوط افقی را زمانی استفاده می کنیم که قطعه یا ماده جدید بخریم و در جریان تولید اضافه کنیم.

چنانچه محصولی از چندین قطعه تشکیل شده باشد جز اصلی را در سمت راست و قطعات جانبی را در سمت چپ می آورند.

نامگذاری بازرسیها و عملیات را در سمت راست نمودار می نویسم. برای بررسی فرآیند نمودار آن را شماره گذاری می کنیم. شماره گذاری ها از راست و بالا به پایین است. خطوط عمودی و افقی نباید با هم تداخل داشته باشند. در صورت لزوم خط افقی را بحالت برآمدگی بالای خط عمودی نشان می دهیم.

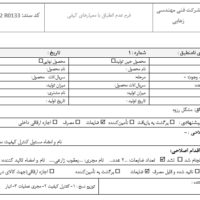

نام نمودار، شماره نمودار ، شماره قطعه، شماره نمودار، شماره کارگاه، روش پیشنهادی، تهیه کننده، تاییدکننده و تاریخ رسم نمودار را در بالای نمودار ذکر می کنیم.

مراحل رسم نمودار OPC ( Operation Process Chart )

۱- نوع فرآیند یا قطعه و کارش را به درستی مشخص می کنیم.

۲- عملیات و بازرسیها را فهرست بندی و شرح آنها درجدول فرآیند عملیات میاوریم.

۳- از سمت راست و از گوشه شروع به رسم آن می کنیم. ابتدا قطعه اصلی بههمراه مشخصاتش با خط افقی وارد فرآیند تولید می کنیم.

۴- چگونگی عملیات روی قطعه اصلی با توجه به مراحل آن در سمت راست هر شکل (مربع یادایره) در خط عمودی می نویسیم.

۵- عملیات روی قطعه اصلی را ادامه می دهیم تا قطعه فرعی به آن ملحق شود. الحاق قطعه فرعی با رسم یک خط افقی از چپ به راست که خط قائم را قطع می کند نشان می دهیم. عملیات را به ترتیب جریان کلی فرآیند شماره گذاری میکنیم.

کاربرد نمودار فرآیند عملیات OPC

نمودار فرآیند عملیات OPC و برگه عملیاتی روش انجام کار رامشخص می کند و هر فرد مسئول، موظف است طبق این دو جدول عمل کند.

نمودار فرآیند عملیات OPC از منابع اطلاعاتی مهم برای آنالیز و بررسی دادهها و شناسایی آنهاست.

عملیات و کارهای انجام شده بر روی هر بخش یا قطعه ای در هنگام تولید جزء به جزء مطرح و با رسم خط افقی از چپ به راست که خط قائم را قطع می کند نشان داده می شود.

دقت کنید عملیات باید بهترتیب گزارش شود و تمام جریانهای کلی شماره گذاری یا کدبندی شوند.

در رسم نمودار فرآیند عملیات OPC تمامی قطعات فرعی را بصورت افقی از چپ به راست به جریان اصلی اضافه می کنیم. چنانچه شرط جدیدی رابخواهیم دررابطه بافرآیندی اضافه کنیم وسمت راست نتوانیم اینکار را انجام دهیم، توضیحات لازم را بین خطوط افقی روی فرآیند اصلی می آوریم.

تحلیل و آنالیز نمودار فرآیند عملیات OPC بصورت پرسش و پاسخ می باشد:

- طرحریزی قطعات، ماشین آلات و کارخانهها چگونه است؟

- نوع فرآیندها و هدف عملیات بهچه صورتی می باشد؟

- شرایط کاری چگونه است؟

تمامی این موارد میتوانند روی فاکتور کیفیت و هزینهها تاثیرگذار باشد.

در هر عملیات باید بدانیم توسط چهکسی، کجا، کی و چه زمانی انجام می شود. دررابطه با ماشین آلات، اپراتور انجام دهنده آنها و محل استقرارش را باید در نظرگرفت. تمام موارد باید روی نمودار اولیه آورده و در نهایت اصلاح و بهبود شود. تولید اولیه همواره بهترین روش تولید نیست.

opc یا مراحل تولید یا چارت و درختواره مراحل تولید است که شامل چهار نمونه محصول مختلف در قالب فایل ورد و ویزیو طراحی شده است.